Komposiittimateriaaleista on tullut ihanteellisia materiaaleja matalalla lentävien lentokoneiden valmistukseen niiden keveyden, korkean lujuuden, korroosionkestävyyden ja plastisuuden ansiosta. Tässä matalalla lentävien lentokoneiden talouden aikakaudessa, jossa pyritään tehokkuuteen, akun kestoon ja ympäristönsuojeluun, komposiittimateriaalien käyttö ei ainoastaan vaikuta lentokoneiden suorituskykyyn ja turvallisuuteen, vaan se on myös avain koko alan kehityksen edistämiseen.

hiilikuitukomposiittimateriaali

Keveytensä, korkean lujuutensa, korroosionkestävyytensä ja muiden ominaisuuksiensa ansiosta hiilikuidusta on tullut ihanteellinen materiaali matalalla lentävien lentokoneiden valmistukseen. Se ei ainoastaan vähennä lentokoneiden painoa, vaan myös parantaa suorituskykyä ja taloudellisia hyötyjä sekä voi tehokkaasti korvata perinteiset metallimateriaalit. Yli 90 % lentokoneiden komposiittimateriaaleista on hiilikuitua ja loput noin 10 % lasikuitua. eVTOL-lentokoneissa hiilikuitua käytetään laajalti rakenneosissa ja propulsiojärjestelmissä, ja sen osuus on noin 75–80 %. Sisäisten sovellusten, kuten palkkien ja istuinrakenteiden, osuus on 12–14 % ja akkujärjestelmien ja avioniikkalaitteiden osuus 8–12 %.

Kuitulasikomposiittimateriaali

Lasikuituvahvisteisella muovilla (GFRP) on korroosionkestävyys, korkean ja matalan lämpötilan kestävyys, säteilynkestävyys, palonestoaine ja ikääntymisenesto-ominaisuudet, ja siksi sillä on tärkeä rooli matalalla lentävien lentokoneiden, kuten droonien, valmistuksessa. Tämän materiaalin käyttö auttaa vähentämään lentokoneen painoa, lisäämään hyötykuormaa, säästämään energiaa ja saavuttamaan kauniin ulkonäön. Siksi GFRP:stä on tullut yksi tärkeimmistä materiaaleista matalalla lentävien lentokoneiden taloudessa.

Matalalla lentävien lentokoneiden tuotantoprosessissa lasikuitukangasta käytetään laajalti keskeisten rakenneosien, kuten runkojen, siipien ja pyrstön, valmistuksessa. Sen kevyet ominaisuudet auttavat parantamaan lentokoneen matkalentotehokkuutta ja tarjoavat vahvemman rakenteellisen lujuuden ja vakauden.

Erinomaista aallonläpäisevyyttä vaativissa komponenteissa, kuten tutkassa ja katteissa, käytetään yleensä lasikuitukomposiittimateriaaleja. Esimerkiksi korkealla lentävät pitkän kantaman miehittämättömät ilma-alukset ja Yhdysvaltain ilmavoimien RQ-4 ”Global Hawk” -miehittämättömät ilma-alukset käyttävät hiilikuitukomposiittimateriaaleja siivissä, pyrstössä, moottoritilassa ja takarungossa, kun taas tutka ja kate on valmistettu lasikuitukomposiittimateriaaleista selkeän signaalinsiirron varmistamiseksi.

Lasikuitukankaasta voidaan tehdä lentokoneiden suojuksia ja ikkunoita, mikä paitsi parantaa lentokoneen ulkonäköä ja kauneutta, myös parantaa matkustusmukavuutta. Samoin satelliittien suunnittelussa lasikuitukangasta voidaan käyttää myös aurinkopaneelien ja antennien ulkopinnan rakentamiseen, mikä parantaa satelliittien ulkonäköä ja toiminnallista luotettavuutta.

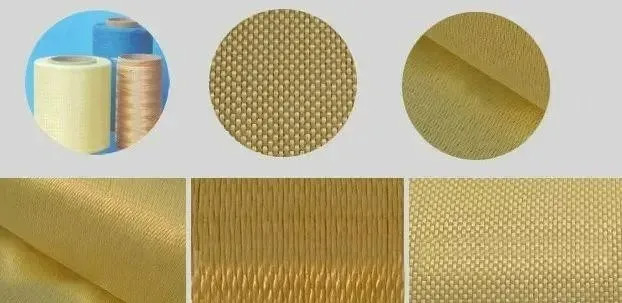

Aramidikuitukomposiittimateriaali

Bionisen luonnonkennomaisen kuusikulmaisen rakenteen omaava aramidipaperikennoydinmateriaali on erittäin arvostettu sen erinomaisen ominaislujuuden, ominaisjäykkyyden ja rakenteellisen vakauden ansiosta. Lisäksi tällä materiaalilla on hyvä äänieristys, lämmöneristys ja palonestoominaisuudet, ja palamisen aikana syntyvä savu ja myrkyllisyys ovat erittäin vähäisiä. Nämä ominaisuudet tekevät siitä sopivan käytettäväksi ilmailu- ja avaruustekniikan sekä suurnopeuskuljetusten huippusovelluksissa.

Vaikka aramidipaperikennoydinmateriaalin hinta on korkeampi, se valitaan usein avainkevyeksi materiaaliksi huippuluokan laitteille, kuten lentokoneille, ohjuksille ja satelliiteille, erityisesti sellaisten rakenneosien valmistuksessa, jotka vaativat laajakaistaisen aallonläpäisevyyden ja suuren jäykkyyden.

Kevyet edut

Keskeisenä rungon rakennemateriaalina aramidipaperilla on tärkeä rooli matalalla lentävissä taloudellisissa lentokoneissa, kuten eVTOL:ssa, erityisesti hiilikuitukennokerroksena.

Miehittämättömien ilma-alusten alalla käytetään laajalti myös Nomex-kennomateriaalia (aramidipaperia), jota käytetään rungon kuoressa, siipien kuoressa ja etureunassa sekä muissa osissa.

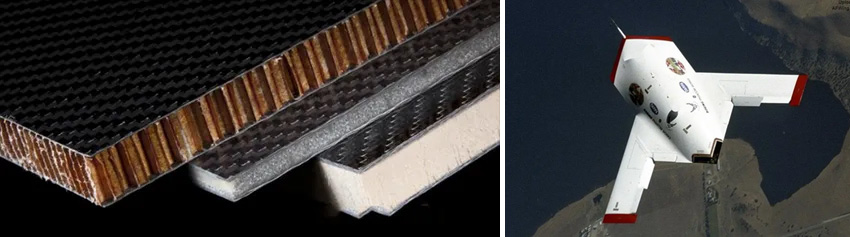

Muutsandwich-komposiittimateriaalit

Matalalla lentävissä ilma-aluksissa, kuten miehittämättömissä ilma-aluksissa, käytetään valmistusprosessissa hiilikuidun, lasikuidun ja aramidikuidun kaltaisten vahvistettujen materiaalien lisäksi laajalti myös sandwich-rakennemateriaaleja, kuten hunajakennoa, kalvoa, vaahtomuovia ja vaahtoliimaa.

Yleisimpiä voileipämateriaaleja ovat hunajakennorakenne (kuten paperikenno, Nomex-kenno jne.), puinen voileipä (kuten koivu, keisaripuu, mänty, lehmus jne.) ja vaahtomuovirakenne (kuten polyuretaani, polyvinyylikloridi, polystyreenivaahto jne.).

Vaahtomuovisen sandwich-rakenteen käyttöä miehittämättömien ilma-alusten runkojen valmistuksessa on pidetty laajalti sen vedenpitävyyden ja kelluvuuden sekä siiven ja peräsiiven sisärakenteen onteloiden täyttämisen teknologisten etujen ansiosta.

Hitaasti nopeiden miehittämättömien ilma-alusten suunnittelussa hunajakennorakenteita käytetään yleensä osille, joilla on alhaiset lujuusvaatimukset, säännölliset muodot, suuret kaarevat pinnat ja jotka on helppo asentaa, kuten etusiipien vakautuspinnat, pystysuorat peräsimen vakautuspinnat, siiven vakautuspinnat jne. Monimutkaisten muotojen ja pienten kaarevien pintojen omaaville osille, kuten hissin pinnoille, peräsinpinnoille, siivekkeiden peräsinpinnoille jne., suositellaan vaahtomuovisia sandwich-rakenteita. Suurta lujuutta vaativille sandwich-rakenteille voidaan valita puisia sandwich-rakenteita. Osille, jotka vaativat sekä suurta lujuutta että jäykkyyttä, kuten rungon kuorelle, T-palkille, L-palkille jne., käytetään yleensä laminaattirakennetta. Näiden komponenttien valmistus vaatii esimuovausta, ja vaaditun tasojäykkyyden, taivutuslujuuden, vääntöjäykkyyden ja lujuusvaatimusten mukaisesti valitaan sopiva vahvistettu kuitu, matriisimateriaali, kuitupitoisuus ja laminaatti, ja suunnitellaan erilaisia asennuskulmia, kerroksia ja kerrosjärjestystä, ja kovetetaan eri lämmityslämpötiloissa ja paineistuspaineissa.

Julkaisun aika: 22.11.2024