Kemianteollisuuden maailmanlaajuinen johtaja SABIC on esitellyt LNP Thermocomp OFC08V -materiaalin, joka sopii erinomaisesti 5G-tukiasemien dipoliantenneihin ja muihin sähkö-/elektroniikkasovelluksiin.

Tämä uusi yhdiste voisi auttaa teollisuutta kehittämään kevyitä, taloudellisia ja kokonaan muovista valmistettuja antennirakenteita, jotka helpottavat 5G-infrastruktuurin käyttöönottoa. Kasvavan kaupungistumisen ja älykkäiden kaupunkien aikakaudella on kiireellisesti varmistettava 5G-verkkojen laaja saatavuus, jotta miljoonille asukkaille voidaan tarjota nopea ja luotettava yhteys.

”Jotta 5G:n lupaukset nopeammista nopeuksista, suuremmista datakuormista ja erittäin alhaisesta latenssista toteutuisivat, RF-antennien valmistajat mullistavat suunnittelunsa, materiaalinsa ja prosessinsa”, henkilö sanoi.

”Autamme asiakkaitamme yksinkertaistamaan RF-antennien tuotantoa, joita käytetään sadoissa aktiivisten antenniyksiköiden antenniryhmissä. Uusimmat korkean suorituskyvyn LNP-lämpökomposiittimme auttavat yksinkertaistamaan paitsi välttämällä jälkikäsittelyn tuotannon, myös tarjoamalla erinomaisen suorituskyvyn useilla keskeisillä alueilla. Kehittämällä jatkuvasti uusia materiaaleja 5G-infrastruktuuriin SABIC pyrkii nopeuttamaan tämän seuraavan sukupolven verkkoteknologian laajentumista.”

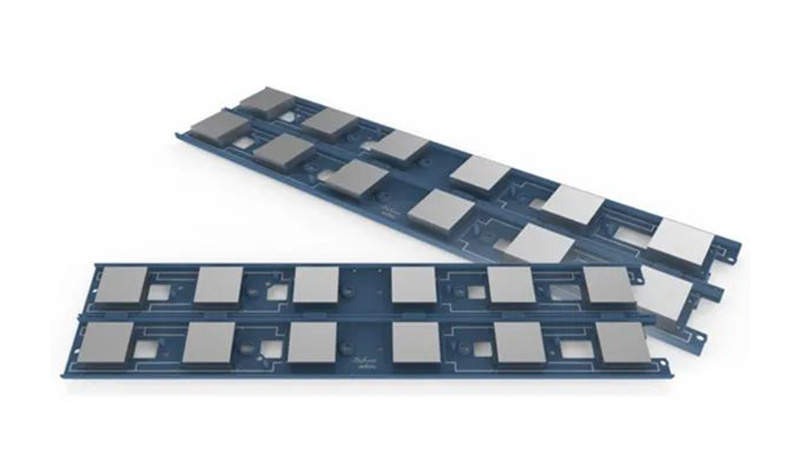

LNP Thermocomp OFC08V -yhdiste on lasikuitulujitettu materiaali, joka perustuu polyfenyleenisulfidihartsiin (PPS). Sillä on erinomaiset galvanointiominaisuudet lasersuorarakenteisella pinnoituksella (LDS), vahva kerrosten tarttuvuus, hyvä vääntymisen hallinta, korkea lämmönkestävyys sekä vakaat dielektriset ja radiotaajuusominaisuudet (RF). Tämä ainutlaatuinen ominaisuuksien yhdistelmä mahdollistaa uusien ruiskuvalettavien dipoliantennien suunnittelun, jotka tarjoavat etuja perinteiseen piirilevyjen kokoonpanoon ja muovien selektiiviseen pinnoitukseen verrattuna.

Kattavat suorituskykyedut

Uusi LNP Thermocomp OFC08V -yhdiste on kehitetty käytettäväksi metallin pinnoituksessa LDS-menetelmällä. Materiaalilla on laaja laserkäsittelyikkuna, joka helpottaa pinnoitusta ja varmistaa pinnoituslinjan leveyden tasaisuuden, mikä auttaa varmistamaan antennin vakaan ja yhdenmukaisen suorituskyvyn. Vahva tarttuvuus muovi- ja metallikerrosten välillä estää delaminaation irtoamisen jopa lämpövanhentamisen ja lyijyttömän reflow-juottamisen jälkeen. Parannettu mittapysyvyys ja vähäisempi vääntyminen verrattuna kilpaileviin lasikuitulujitettuihin PPS-laatuihin helpottavat metallin tasaista kiinnitystä LDS-menetelmän aikana sekä tarkkaa kokoonpanoa.

Näiden ominaisuuksien ansiosta saksalainen laservalmistusratkaisujen tarjoaja LPKF Laser & Electronics on listannut LNP Thermocomp OFC08V -yhdisteen sertifioiduksi kestomuoviksi LDS-tuotteille yrityksen materiaalivalikoimassa.

”Lasikuituvahvisteisesta PPS:stä valmistetut kokomuoviset dipoliantennit korvaavat perinteisiä malleja, koska ne voivat vähentää painoa, yksinkertaistaa kokoonpanoa ja parantaa pinnoituksen tasaisuutta”, henkilö sanoi. ”Perinteinen PPS-materiaali vaatii kuitenkin monimutkaisen metallointiprosessin. Tämän haasteen ratkaisemiseksi yritys kehitti uuden, erikoistuneen PPS-pohjaisen yhdisteen, jolla on LDS-ominaisuus ja erittäin luja sidos.”

Nykyään laajalti käytetty muovien monimutkainen selektiivinen galvanointiprosessi käsittää useita vaiheita, ja LDS-yhteensopiva LNP Thermocomp OFC08V -yhdiste tarjoaa suurempaa yksinkertaisuutta ja korkeampaa tuottavuutta. Kun osa on ruiskupuristettu, LDS vaatii vain lasermuovauksen ja kemiallisen pinnoituksen.

Lisäksi uusi LNP Thermocomp OFC08V -yhdiste tarjoaa kaikki lasitäytteisen PPS:n suorituskykyedut, mukaan lukien korkean lämmönkestävyyden piirilevykokoonpanossa pinta-asennustekniikkaa käyttäen, sekä luontaisen palonestokyvyn (UL-94 V0 0,8 mm:llä). Alhainen dielektrisyysvakio (dielektrisyysvakio: 4,0; häviökerroin: 0,0045) ja vakaat dielektriset ominaisuudet sekä hyvä radiotaajuussuorituskyky ankarissa olosuhteissa auttavat optimoimaan tiedonsiirtoa ja pidentämään käyttöikää.

”Tämän edistyneen LNP Thermocomp OFC08V -yhdisteen tulo markkinoille voi helpottaa antennien suunnittelun parantamista ja vakaata suorituskykyä kentällä, yksinkertaistaa metallointiprosessia ja vähentää asiakkaidemme järjestelmäkustannuksia”, henkilö lisäsi.

Julkaisuaika: 25. huhtikuuta 2022